少兒編程 > 文章資訊 > 3D打印 > 采用金屬3D打印技術(shù)按需為飲料行業(yè)提供備件

采用金屬3D打印技術(shù)按需為飲料行業(yè)提供備件

童程童美 2016-12-26

如今,越來越多的金屬3D打印用戶通過采用增材制造技術(shù)開辟出了更多新的應(yīng)用可能。3D設(shè)計創(chuàng)造的全新產(chǎn)品解決方案為生產(chǎn)制造和物流理念帶來了全新的概念。

摘要如今,越來越多的金屬3D打印用戶通過采用增材制造技術(shù)開辟出了更多新的應(yīng)用可能。3D設(shè)計創(chuàng)造的全新產(chǎn)品解決方案為生產(chǎn)制造和物流理念帶來了全新的概念。來自德國的不銹鋼部件生產(chǎn)專家Jung & Co. Ger?tebau 公司,因采用增材制造技術(shù)應(yīng)用于飲料灌裝生產(chǎn),從而可以更快速度地為其提供產(chǎn)品備件。

現(xiàn)代化高性能灌裝設(shè)備

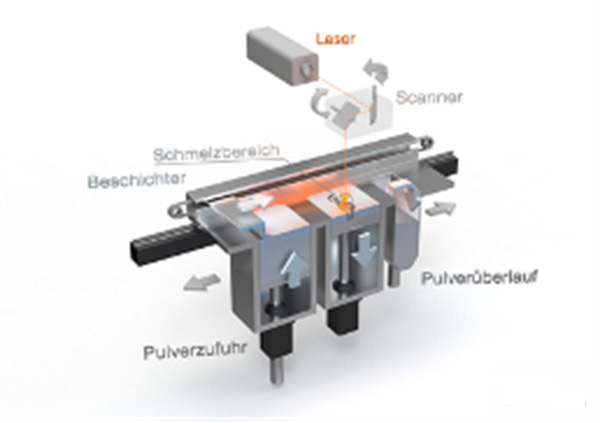

Jung & Co.公司主要是對不銹鋼、鋁和鈦等金屬材料進行加工生產(chǎn)。40 多年來,公司運用自己的專業(yè)知識已將這些金屬產(chǎn)品應(yīng)用于多個行業(yè)。現(xiàn)在,Jung & Co.除了采用傳統(tǒng)的切屑工藝進行生產(chǎn)之外,又擴展采用了最具創(chuàng)新概念的金屬激光熔融工藝——增材制造法。該制造法主要是通過一臺來自 Concept Laser 的 M2 cusing Multiaser 實現(xiàn)。

Thomas Lehmann先生介紹說:“我們開發(fā)了一種跨工藝的、始終面向?qū)嶋H應(yīng)用的不銹鋼解決方案。我們通過傳統(tǒng)的切削法、混合制造法或完全的增材制造法生產(chǎn)零件或組件。客戶可以從我們一站式的全方位服務(wù)中快速得到精密的最終產(chǎn)品。”

具備高可用性和靈活性對于飲料行業(yè)的灌裝設(shè)備來說非常重要,因為它必須能夠灌裝各種大小的瓶或罐。灌裝設(shè)備的任務(wù)包括:對瓶或罐進行灌裝、封口,最后輸送到后處理站點。根據(jù)食品法,灌裝設(shè)備最重要的要求就是要保證清潔和衛(wèi)生。因此,不銹鋼是這個行業(yè)優(yōu)先選擇的材料。

很早就和3D打印技術(shù)先驅(qū) Concept Laser 合作,進行不銹鋼激光熔融的 Thomas Lehmann先生非常清楚3D金屬打印的優(yōu)勢:增材制造解決方案意味著在保證 CAD 設(shè)計符合工藝要求的同時,還留有很高的幾何自由度。此外,部件或整個組件都可采用一步到位的方案出現(xiàn)。 如果灌裝商需要新的罐灌裝閥,完全可以根據(jù) CAD 數(shù)據(jù)盡快制造出該部件供客戶安裝,從而大幅縮短停機時間。

為飲料灌裝機制造備件是Jung & Co.公司的核心業(yè)務(wù)之一。如剛才所述的罐灌裝閥,組件中很多都不是標準部件,而是客戶定制的解決方案。采用傳統(tǒng)方法制造時,因該組件由七個采用了1.4404 不銹鋼制成的部件組成,因此還需要增添必要的密封件。生產(chǎn)過程中,首先必須在 CNC 機床上通過銑削或車削精密切削出這些不銹鋼部件,然后手動進行裝配。接著將組件放入倉庫,以便——為了以防萬一——能夠快速反應(yīng)并讓灌裝設(shè)備重新起動。

采用傳統(tǒng)方式制造的罐灌裝閥由七個部件、密封件和螺栓組成,需要進行裝配

“現(xiàn)在,該罐灌裝閥經(jīng)過了重新設(shè)計,可以在 M2 cusing Multilaser 上僅通過一道工序即可制造完成。因此,無需再考慮因組件接合產(chǎn)生的密封件和接口。裝配的取消不僅降低了成本,還帶來了時間優(yōu)勢。采用傳統(tǒng)方式制造該部件,包括采購必要的精密鑄造件在內(nèi)總共需要約 8 - 10 周時間,而采用增材制造法僅需約 1 周。” Thomas Lehmann先生詳細地介紹說,“原則上,當出現(xiàn)突如其來的需求時,我們就可以這樣制造和準時交付按需備件。對于作為制造商的我們和作為用戶的客戶來說,如果需要讓檢修或停機時間盡可能短,那么這種可生產(chǎn)精密零件的工藝所帶來的優(yōu)勢必定是非常誘人的。”此外,不必提前采購和存放備件也降低了資金投入。

盡管如此,在增材制造生產(chǎn)的過程中,組件開發(fā)仍是一項小壯舉。高動態(tài)性灌裝機的負載要求是很高的,因此罐灌裝閥需要經(jīng)過密集的負載測試。此外,還需要進行拓撲優(yōu)化和設(shè)計調(diào)整以及精加工成本和零件應(yīng)力消除調(diào)查。 Thomas Lehmann先生說:“部件開發(fā)是一個激動人心的過程。在開發(fā)過程中,會開辟出一條新的、有針對性的路徑。成品3D部件不僅看起來與傳統(tǒng)的不同,還會輕約 35 %。大多數(shù)情況下,重量減輕可能比這一比例還要多。”

根據(jù) Jung & Co. 提供的信息,采用增材制造法所創(chuàng)造的可能性是多層次的:可以引入輕量化方法或進行功能集成,例如冷卻、回火或傳感器;可以進行混合制造,這一方法具有非常重要的意義;高度的可重復(fù)性,一旦過程參數(shù)確定,即可確保質(zhì)量水平(包括隨附文檔)始終如一。Thomas Lehmann先生介紹說:“3D金屬打印的許多方面都需要在與客戶洽談時,進行準確的性能要求分析。只有通過對話才能獲得符合工藝要求的解決辦法,形成能夠讓部件性能比以前更強大的新解決方案。成本方面則最終決定了零件的性能和供貨的速度。”

從 2015 年起,增材制造法就對 Jung & Co. 的 CNC 制造業(yè)務(wù)進行了補充。目前,該公司已采用 Concept Laser 帶有 2 x 400 W 激光源的 M2 cusing Multilaser 進行增材制造生產(chǎn)。Thomas Lehmann表示:“增材制造已為飲料行業(yè)灌裝設(shè)備備件開啟了一系列的美好前景。”